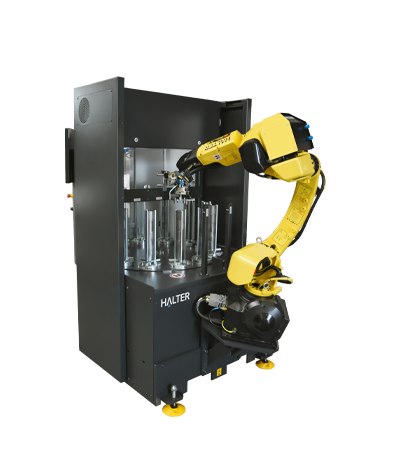

Der Universal Compact 12 ist ein Beladeroboter zum Drehen und Fräsen mit dem kleinsten Platzbedarf in unserer Universal-Produktlinie, zum wettbewerbsfähigsten Preis auf dem Markt.

Der Universal Compact 12 ist ein Beladeroboter zum Drehen und Fräsen mit dem kleinsten Platzbedarf in unserer Universal-Produktlinie, zum wettbewerbsfähigsten Preis auf dem Markt. Er verfügt auch über eine hohe Kapazität für Wellenbeladung bis 250 mm.

Steigern Sie Ihre Effizienz mit einer Einrichtzeit von weniger als 5 Minuten und bereiten Sie eine neue Serie vor, während der Roboter arbeitet.

Der Universal Compact lässt sich leicht von einer CNC-Maschine zur anderen umsetzen.

Die HALTER-Anwendungstechniker können Rasterplatten und spezielle Greiferfinger für Ihre spezifischen Werkstücke konstruieren.

Zum Beispiel, wenn Sie Gussteile oder andere Werkstücke, die eine besondere Handhabung erfordern, automatisch beladen wollen. Alle diese kundenspezifischen Lösungen können in der benutzerfreundlichen HALTER SmartControl abgebildet werden. Die Flexibilität der von uns angebotenen Lösungen sorgt dafür, dass Sie eine noch größere Produktvielfalt automatisiert fertigen können.

Ablage des Werkstücks auf einer Palette

Ablage des Werkstücks an einer definierten Position, z. B. Förderband

Entnahme von Restmaterial aus der CNC-Maschine

Greifen des Werkstücks von einem Werkzeugrevolver

Reinigung des Werkstücks außerhalb der CNC-Maschine

Der HALTER Universal ist mit der Option für Wellenbeladung lieferbar, mit der Sie je nach Modell Werkstücke mit einer Höhe bis 600 mm beladen können. Für diese Option liefern wir das komplette Paket aus einem zusätzlichen 2-Finger-Greifer, Fingersätze für verschiedene Wellendurchmesser, einem Erweiterungssatz für die Höhenverstellung der Rasterplatte und einer

Umgreifstation.

Hunderte von HALTER LoadAssistants werden von zufriedenen Kunden eingesetzt. Durch ein internationales Netzwerk von zertifizierten Partnern und HALTER-Servicetechnikern können Sie von uns nur das Beste erwarten, wie kurze Lieferzeiten, schlüsselfertige Inbetriebnahme, Einrichtung und Schulung. In 95 % der Fälle erzielen unsere Kunden einen Return on Investment innerhalb von 18 Monaten.

Entdecken Sie die Einfachheit des HALTER LoadAssistant bei einem auf Ihr Unternehmen zugeschnittenen Workshop in einem der HALTER Technology Center oder bei einem unserer Referenzkunden in Ihrer Nähe.

Auch eine Online-Vorführung ist möglich!

Die Universal Premium 25/35 ist ein Beladesystem für das Drehen und Fräsen, das den gesamten Bereich von Werkstücken bis 270 mm abdeckt.

Modell anzeigen

Der TurnStacker Compact 12 ist ein Beladeroboter für das Drehen mit dem kleinsten Platzbedarf in unserer TurnStacker-Produktlinie. Er verfügt über eine hohe Kapazität für Werkstückdurchmesser bis 160 mm.

Modell anzeigenHALTER CNC Automation GmbH

Gewerbering 7

47661 Issum

Deutschland

T: +49 2835 955 3990

info@haltercnc.com

USt.-IdNr.: DE326335222

Firma-ID: HRB 16121

HALTER CNC Robotics LLC

241995 Fillmore Road

Cascade, Iowa 52033

Vereinigte Staaten

T: +1 800 314 8261

info@haltercncrobotics.com

USt.-IdNr.: US473961908